一种新型PE管电熔组件剥离试验方法的探讨 四川森普管材股份有限公司 刘洪 曾君平 汪华 罗涛

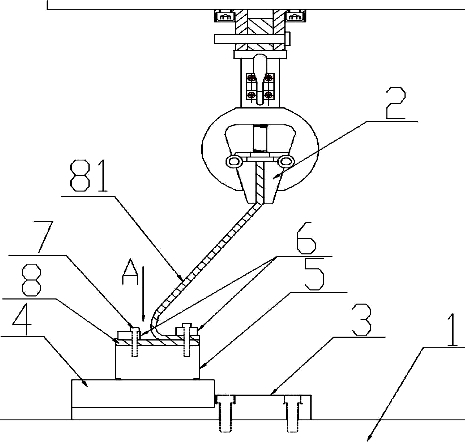

摘 要:本文介绍了一种新型剥离试验方法,该试验方法主要用于PE管电熔组件的剥离试验,该试验方法基于现国家标准的测试方法,基于试验操作人员的经验,希望能为PE管电熔组件的质量控制提供一种更好的测试方法。 关键词:PE管电熔组件;新型;剥离试验方法 1 国家标准中的试验方法 目前评价PE管材/电熔组件熔接质量的国家标准试验方法有两个:GB/T 19806-2005《塑料管材和管件 聚乙烯电熔组件的挤压剥离实验》,该试验方法是采用压缩试验机及螺丝刀等工具对聚乙烯电熔组件进行挤压测试评估PE管材/电熔管件的熔接质量;GB/T 19806-2005《塑料管材和管件 公称外径大于或等于90mm的聚乙烯电熔组件的拉伸剥离试验》,该试验方法是采用拉伸试验机及相应的带销拉伸夹具对聚乙烯电熔组件样条熔融面逐渐拉伸剥离后评价组件的熔接质量。 2 新型剥离试验方法 2.1 剥离装置 该试验方法所采用的剥离试验装置,是在拉伸试验机的工作台上布置PE管组件试验样品装夹机构,利用拉伸试验机和装夹机构来剥离试验样品,并获得剥离所需的拉力值,该装置图如图1、图2所示。 试验样品装夹机构包括底座、样品装夹座,底座固定在伸试验机的工作台上,样品装夹座安装在底座上,其结合部为燕尾榫、槽配合结构,样品装夹座可在底座上左右滑动,样品装夹座顶面上有压块和紧定螺钉,用于固定试验样品,试验时,试验样品的端头由拉伸试验机的上端夹头(图1中的夹头2)夹持。

图1 剥离试验装置示意图 俯视图 1—拉伸试验机工作台;2—拉伸试验机夹头;3—底座;4—滑槽;5—样品装夹座;6—压块; 7—紧定螺钉;8—PE管组件的电熔套筒层;81—PE管组件的管材层 2.2 实施方法 首先是制备样条,为方便装夹,将PE管电熔组件切割成长条状试验样品,样品宽度与装夹座的顶面宽度匹配,从样品的一端将管材层与电熔套筒层撕开一定长度。 将样品放在装夹座上,管材层(图1中81)向上,电熔套筒层(图1中8)向下,撕口位于两个压块(图1中6)之间,其中图1示左侧的压块压住撕口前的管材层,并由其螺钉固定,另一个压块压住撕口后的样品,并由其螺钉固定。 撕开的管材层的端头由试验机的夹头(图1中2)夹持,然后将装夹座(图1中5)移向滑槽(图1中4)左侧,使撕口不正对夹头,并将撕开的管材层夹紧。 开启试验机,使夹头向上方拉拔管材层,从电熔套筒层焊接面继续撕开,拉伸试验机测量到的拉力值,即剥离力的值,依据该值可以判断电熔套筒和管材的结合强度,对组件的焊接质量作出定量分析,同时可根据剥离开的脆性破坏面积判断该测试的PE管电熔组件是否通过测试,是否达到国家标准的使用要求。 试验操作过程中需要注意的是,如果将装夹座设置在试验机夹头的正下方,则夹头对管材部分具有正上方的拉力,这样在剥离过程中,容易使管材层断裂,将无法实现从电熔套筒层上剥离的目的。 2.3 特点 在采用GB/T 19806-2005方法实际挤压测试试验的操作中发现,小管径PE管电熔组件尤其是DN63mm及以下的PE管电熔组件,采用压缩试验机进行挤压测试的试验效果较差,通常会采用虎钳等机构对DN63mm以下PE管组件样品进行剥离实验,但试验效果也不理想,电熔管件和PE管材的电热熔接面并不能实现最有效的剥离,也不能准确获知剥离力,从而无法对组件的焊接质量作出定性以及定量分析,挤压剥离试验样品如图3所示。 本文介绍的新型PE电熔组件剥离试验方法利用拉伸试验机来剥离试验样品如图4所示,并获得剥离所需的拉力值,相比GB/T 19806-2005标准中的挤压剥离方式,其操作更加方便快捷,获得的剥离力值更加真实、准确,依据该值可以判断电熔套筒和管材的结合强度,对组件的焊接质量作出定量分析,实现有效剥离后,可同时根据熔接面的脆性破坏面积判断该PE管电熔组件是否达到国家标准使用要求。

图3 挤压剥离试样样品 图4 新型剥离试验拉伸样品 3 存在的问题

本文提出的新型PE管电熔组件剥离试验方法,虽然能够有效、便捷的实现DN63mm以下PE管电熔组件的剥离试验,但该试验方法还存在以下两点问题需要改进: a.样条:该试验方法在制备样条的要求标准(宽度和长度)上还需根据大量的测试来做进一步的规范。 b.撕口:该试验方法需对样条进行撕口处理后再拉伸,撕口处理不当有可能造成应力集中,因此撕口的操作和标准还需经测试来明确规范。 4 小结 剥离试验是评价PE电熔组件焊接工艺和焊接质量的最有效方式,本文介绍的PE管电熔组件剥离试验方法是基于实验室具体操作人员十几年的工作经验设计出来的,主要是针对DN63mm以下PE管组件的剥离评价试验,旨在提升PE电熔组件的焊接技术评定工作,提高PE电熔组件的焊接质量,为聚乙烯管道系统的安全提供基础保障力量。

|