通过有限元分析评价PE4710焊制弯头的设计 加拿大Uponor Infra公司 Gerry Groen 燃气技术研究院(GIT) Ernest Lever, Oren Lever

摘要:ASTM和ISO标准规定了焊制弯头的几何尺寸、生产工艺及QC测试要求,但除了成功的应用经验及应力回归测试可以作为验证所需壁厚增强的手段之外,并未进行设计评价。美国塑料管道协会(PPI)课题组一直与燃气技术研究院(GTI)合作,完成了基于有限元分析法(FEA)的“模拟实验设计”。该实验进行了大量(超过350次)非线性有限元分析,以评价各种焊制PE4710弯头结构的性能。本文列举了弯头内径和外径均增强的情况下增强计算的一些例子。 关键词:焊制聚乙烯弯头;设计评价;模拟实验设计 1 术语 a——变量,为弯曲半径因子(BRF)与管壁增强位置的函数; t——压力设计厚度; t0——公称壁厚; r2——管材平均半径; θ——切割角。 2 讨论 2.1 背景 ASTM建立了HDPE和MDPE压力管道的测试方法。该方法以静液压试验数据的回归分析为基础,以确定在外推的时间点(50年或111/4年)塑料管道韧性破坏的预测应力(静液压理事会(PPI HSB,2016)。在ISO中要求的最小要求强度(MRS)或ASTM中要求的长期静液压强度(LTHS)中采用相关设计,以保证安全工作应力。 相关ISO和ASTM测试方法可确保在该应力水平下,管道的预期失效模式为韧性破坏。相关设计因子随应用领域、温度和其他使用条件不同而变化,确保可防止内压引起的管道应力而导致的失效,并为一些尚未确定的次级应力提供了允差。焊制件尤其是较大的管件,是通过将管段热熔对接成所需的结构来制造的。ASTM F2206(ASTM,2011)标准表明:焊制件的压力设计等级超出本标准范围,应由管件制造商确定。该规范包括高温压力试验和短期压力试验,以便在管件制造商所建立的压力等级下表现出合理的管件设计水平。 2.2 ASTM焊制弯头 虽然有些制造商在受控环境下生产管件,但北美市场上大多数焊制弯头均由聚乙烯管材和管件的经销商生产。 ASTM F2206只规定了热熔焊制管件的少数尺寸要求。热熔焊制弯头的壁厚至少要比将要连接的管材厚22%(ASTM,2011)。22%为与下一个低SDR管道的最小壁厚增加值。该标准一般要求进行高温静液压试验,试验的持续时间与应力大小取决于压力管道的验证测试要求。在环境温度下,这些试验条件显著低于用于确定混配料长期静液压应力LTHS(HDS)的回归线,同时还要求进行室温爆破试验。3种不同尺寸的管材和3种不同角度的焊制弯头也要进行以上两种试验。 该标准(第2.1节)明确规定“焊制件的压力设计等级超出本标准范围,应由管件制造商确定”。 为了满足“压力等级设计验证”的需要,美国塑料管道协会(PPI)发起了一项研究,为焊制弯头的压力等级提供技术规范(目的是在后续研究/报告中采用技术规范)。由燃气技术研究院(GTI,伊利诺斯州德斯普兰斯)承担该项研究,首席研究员为教授级高级工程师Ernest Lever和主任工程师Oren Lever。(Ernest,2016.4)。 2.3 研究概要 在研究中所采用的方法是通过非线性有限元分析,评估不同工作温度下足够数量的可能的几何变量,以进行“模拟实验设计”。最初的几何变量忽略了焊制弯头的弯曲半径,这是因为切割角面上的应力增强与1.25或更大的弯曲半径因子(BRF)没有显著重叠(见图5)。这种预期不适用于市场上供应的BRF常接近于1的大口径弯头。因此,弯曲半径作为一个几何变量所考虑的变量为: 1)尺寸比——DR; 2)切割角——角度; 3)几何强度比(管壁增强因子)——GSR; 4)弯曲半径因子——BRF; 5)环境温度——温度; 6)工作压力——压力。 选用面心立方的响应面设计,进行一系列357非线性有限元分析,评价各种构型的焊制PE4710弯头的性能。 通过对业界领先的树脂制造商所提供的物理试样进行详细测试,可获得HDPE材料(PE4710)的应力-应变曲线。 2.4 参数化几何模型 根据PPI课题组提供的一系列尺寸,创建了CAD模型。该模型对弯头构型进行参数化,以允许所有构型均符合ASTM标准预期设计表。 已评估尺寸比为7-32.5的弯头。 已评估切割角为11.25°(方向变化22.5°)、15°和22.5°的弯头。 考虑了0.75-2.5之间的弯曲半径因子(中段部分的公称外径/半径),通过在内径、外径或两者都加填料增强管壁,在整个BRF评估范围内评价了增强位置的影响,并评价了卷边对切割角接头应力场的影响,结果发现无显著影响。为避免建模时不必要的复杂性,完整的分析不包括弯头的卷边。 初步探讨了网孔尺寸对应力结果的影响。选择不影响应力结果的网格尺寸,以最小化分析时间。应力结果与具有高分辨率网格的FEA模型相差不足10%。 实现了低标准误差GSR的高质量响应面。 选择图1所示的四圆弧描述每个弯头构型的应力状态。

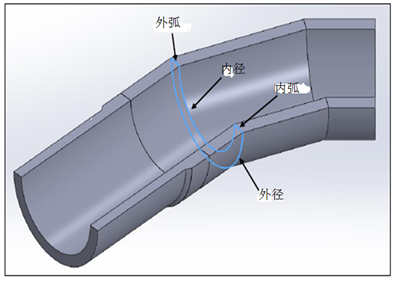

图1 探头(响应面)位置 针对每个弧中的平均应力、最大应力,以及每个应力与材料的温度依赖性屈服应力之比,开发了响应面。 2.5 有限元分析模型 有限元分析(FEA)对所有模拟均采用90°弯头,包括内径和外径均增强的构型,为了减少计算时间可以采用部分模型。假设模拟在所有方向上都是对称的(见图2),这意味着当施加压力时,弯头自由膨胀(环向)并在径向上扩展,弯头端部则不受限。 所有内表面均施加压力。针对每个几何构型调整网格尺寸,使其管壁在其厚度截面上有1个网格,而在其接头处则有5个。

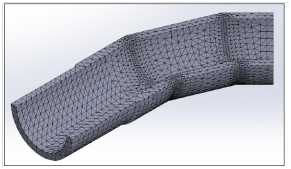

图2 典型的网格 通过冯米斯应力(the von Miss stress)与第一主应力的比较表明,第一主应力P1是在所有负载条件下,所有构型焊制弯头应力状态的良好指示。最大应力出现在焊制弯头的内弧面上,因此本文中所有计算均采用第一主应力(环向应力)。 2.6 设计标准 当横穿内弧壁厚的第一主应力平均值(参见图1中的“内弧线”)小于或等于管道环向应力时,无论沿该线的峰应力是否会高于管道环向应力,该设计都被认为是可接受的。该标准有点类似于针对配套管材所确定的环向应力,其中该配套管材内径处的应力大于平均值,而外径处的应力则小于平均值(参见图3)。

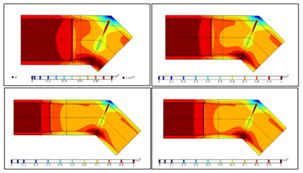

图3 弯曲半径与应力 BRF值分别为1×外径、1.5×外径、2.0×外径和2.5×外径的内部增强弯头弯曲半径的影响 2.7 材料的本构模型

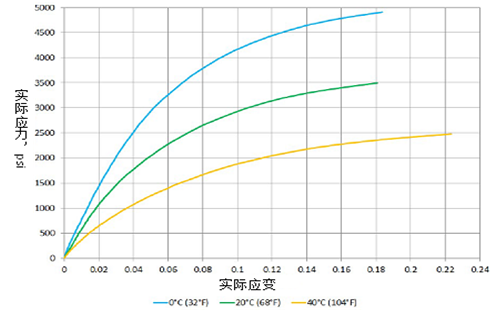

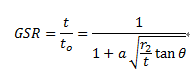

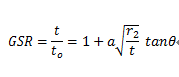

图4 材料的本构模型(Material Constitutive Model) FEA采用基于HDPE拉伸应力-应变曲线在0℃(32℉)、20℃(68℉)和40℃(104℉)温度下的非线性弹性材料模型,所有拉伸的公称应变速率均为0.001/s。选择低应变速率,以有效地模拟实际加压速率。在0℃-40℃(32℉-104℉)范围内,认为该模型有效。 在FEA分析中采用的曲线(见图4)是压缩成型的ASTM D638 IV型试样,以0.001 1/s公称应变速率进行测试所得的结果。为了验证模型中所采用的应力-应变曲线的适用性,可在ASTM D638 V型样品中选择4种不同的管道试样和单个MDPE管道试样,分别在0℃(32℉)、20℃(68℉)和40℃(104℉)温度下进行补充试验。根据管壁厚度,进行机加工或模切管道制备试样,所有试验均以0.005 1/s公称应变速率进行。分析中使用的模型准确地反映了通用材料的性能。 非线性弹性模型没有考虑材料的松弛或蠕变,因此FEA结果表示加压时瞬时应力的估计值。该方法因未考虑应力松弛而比较保守,泊松比设定为0.41。 3 结论 本报告给出的分析表明,使用ASME——工艺管道B31.3(ASME,2012)第304.2.3节中公式4a(本研究中的方程1)作为焊制弯头设计的基础是合理的(原始GTI报告中给出了该公式的完整推导过程,可在PPI网站上找到,从第42页开始)。该公式可推导为:  (1) (1) 其中: a——变量,为BRF和管壁增强位置的函数; t——压力设计厚度; t0——公称壁厚; r2——管材平均半径; θ——切割角。 方程1可再次推导为:  (2) (2)

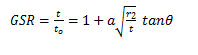

B31.3-2012第304.2.3节的公式4a中,钢管的“a”值为0.643。PE4710的置信区间为95%时,本研究中“a”的拟合值为0.3073,适用于弯曲半径因子(BRF)大于或等于1.5的弯头。内径增强弯头与外径增强弯头相比,“a”值变化范围为5%。然而这种变化是次要的,为此提出了更稍保守的单一“a”值,以使方程满足配套管壁在内径或外径侧的增强。

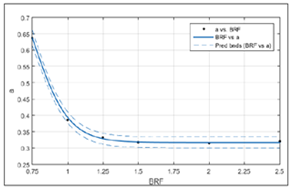

图5 “a”为BRF的函数 BRF=1时,参数“a”的计算值为0.3858 结果表明,非线性温度依赖性应力-应变曲线准确反应了弯头在负载范围内的弹性行为、弯头的几何形状,以及研究中使用的温度(如上所述所限)。 可直接使用方程2计算壁厚所需增量,其为切割角和管道尺寸比的函数,DR=D/t。一系列切割角和DR范围为7-32.5的计算结果如图6所示。

图6 不同切割角和BRF的GSR与管道DR 按下一级SDR相关较小压力等级制备的管道,其管壁大致为GSR= 0.80。该分析证明该规范适用于所有红线以上几何形状的弯头,并对所有红线以下的几何构型提出了附加增强要求。 静液压试验数据确认 ASTM F2206要求焊制管件制造商进行“设计验证”的高温压力试验。已尝试获得试验数据点,其中允许的试验时间比标准中规定的最短持续时间长得多。考虑到试验规模和所需时间,这些测试通常不适用。在80℃、4620kPa(670 psi)的环向应力下,测试3个GSR= 0.8的8 " DR11(EDR 13.5)PE3608弯头,试验时间为1020h(试样是加拿大KWH管业,现为加拿大Uponor Infra公司进行的F2206管件评定测试的一部分,并在1020h后从测试中去除,以便测试其他补充试样)。这些转换后的测试条件(Popelar 转换)对应于在8963.5kPa(1300 psi)及环境温度下,持续试验时间超过58年的非破坏管件。虽然这是PE3608弯头的数据点,并且低于匹配管道的应力回归线,但它表明PPI-GTI推荐的设计方法是保守的。 PPI会员企业对BRF值为1.3的8" IPS DR11(EDR 13.5)PE4710焊制弯头进行环境温度压力试验。外推对数曲线时,由匹配管材(GSR反向作用)中计算出的压力水平为11032kPa(1600 psi)的失效时间超过50年。虽然数据点很少,但因焊制件具有悠久的成功经验,管壁增强常比本研究所推荐的更低,表明这种设计验证是保守的,如再加上适当的质量保证措施,可确保焊制弯头的最终用户获得合格的管件。该数据将用作新的ASTM标准中尺寸表的设计规范,其中所提出的QC措施的目的将仅限于产品制备方法的完整性验证。 4 参考文献 [1] ASME. (2012). Process Piping B31.3. [2] ASTM. (2011). Standard Specification for Fabricated Fittings of Butt-Fused Polyethylene (PE) Plastic Pipe, Fittings, Sheet Stok, Plate Stock, or Block Stock. Philadelphia: ASTM International. [3] Ernest, O. L. (April 2016). Final Report, GTI Project Number 20835.1.66 PE4710 Mitered Elbow Finite Element Analysis. Chicago. [4] Hydrostatic Stress Board. (2016). TR-3, Policies and Procedures for Developing Hydrostatic Design Basis (HDB), Pressure Design Basis (PDB), Strength Design Basis (SDB), and Minimum Required Strength (MRS) Ratings for Thermoplastic Piping Materials or Pipe. [5] Lever, E., & Lever, O. (April 2016). Final Report, GTI Project Number 20835.1.66 PE4710 Mitered Elbow Finite Element Analysis. Chicago: GTI. (翻译:上海纳川核能新材料技术有限公司 胡美玲 钱文来; 校对:国家化学建筑材料测试中心(材料测试部) 华晔) 译者注:英文原文中公式1推导为公式2时,误为:

本译文译者直接修改为正确的公式2:

|