各级别PA12管材抗慢速裂纹增长的测定 Mario Messiha1,Andreas Frank1,Isabelle J. Berger1,Jan Heimink2,Hermann van Laak2 Florian Arbeiter3,Gerald Pinter3 1 PCCL GmbH, Leoben, Austria, 2 Evonik Resource Efficiency GmbH,Marl, Germany 3 Montanuniversitaet Leoben, Austria

摘要:十年前,SDR11 18bar聚酰胺12(PA12)已成功地应用于燃气管道系统,成为高压应用领域中具有竞争力的钢管替代品。实践证明,除了较高的强度外,PA12级管道还具有良好的抗失效机制,如耐慢速裂纹增长(SCG)以及第三方攻击或外表面损伤的性能。本文研究了四种不同大分子结构的PA12材料。一方面,重点介绍了循环裂纹圆棒(CRB)试验作为断裂力学试验方法的一般适用性。另一方面,检验了由相对粘度值VNrel表示的分子量对断裂力学破坏行为的影响。结果表明,CRB试验是一种测试慢速裂纹实际增长的合适方法,粘度值对PA12的抗SCG性能有较大影响。 关键词:聚酰胺12;燃气管道系统;慢速裂纹增长;循环裂纹圆棒试验

0 简介 过去几十年来,全球人口变化和快速城市化对燃气和自来水公司提出了巨大挑战,本文概述了压力管道系统对公共和工业燃气和供水的重要性。从源头到最终消费者的流体运输过程涉及一系列管道,例如输油管线,收集、输送和配送管线以及支管线。根据它们的工作领域,这些管道可能分别承受高达10bar和18bar的低压和高压[1,2]。在这种情况下,几十年来聚合物管道一直处于上升态势,意味着较之传统管材如钢管、灰铸铁管或水泥管,其是一种有竞争力的替代品。与它们相比,聚合物管在制造、安装技术、焊接性、柔韧性和长期抗破坏性方面的技术性能具有许多显著优势[3-5]。然而,当谈到高于10bar的高压燃气应用时,标准热塑性管材料如最新的聚乙烯(PE)等级(即PE100和PE100 RC)则迅速达到其可能的运行条件的极限,聚酰胺12(PA12)扩展了聚合物管道的实际应用范围,且已被证明是一种安全、低成本的钢管替代品,可节省大量的人工并且无需昂贵的长期防腐措施。这归因于其出色的耐腐蚀性[1,2,6]。自2005年以来,PA12 SDR11燃气管成功用于从12-18bar几种工作压力[1]。 由于塑料压力管最初旨在满足至少50年的使用寿命并确保显著的结构完整性,因此对其长期性能有着很高的设计要求。尽管通过在分子水平上的持续改进,现代管道级别的寿命相关的长期性能已经提高,但压力管道系统的过早失效也可能发生[4,7,8]。因为可能释放出危险和易燃的液体,管道损坏或泄漏可能会导致环境污染。因此,设计、制造和运行具有高度结构完整性的管道系统是至关重要的。 基于50多年的现场经验,聚乙烯作为压力管道材料已被广泛采用。目前已知高分子纠缠、裂纹形成和裂纹破坏等物理机制是导致准脆性裂纹产生和慢性裂纹扩展(SCG)的主要原因。对这些机制的抵抗对于管道的长期应用至关重要[9-14]。这些失效机制已经过全面的研究,因此在谈到PE时能很好地理解 [4,15-20]。相比之下,以前为PE开发的测试方法,预期也适用于PA12,但到目前为止,标准测试方法在PA12上的应用知识是有限的。一般来说,已知SCG也会使PA12失效[21,22]。然而,深入了解一般适用性、合适的试验参数以及正确解释相关长期失效机制的敏感性是本项工作的目标。因此,本研究中的一个关键因素是检验循环裂纹圆棒(CRB)试验的基本适用性,根据其抵抗SCG作为排序最新PA12等级的一种充分的方法。为了深入了解材料设计与失效机理之间的相互依赖关系,我们对不同牌号的PA12管进行了一项附加的系统研究,通过提高粘度值确定分子结构(粘度值)形态(结晶度)和寿命相关特性之间的相关性,特别是抗裂纹产生和SCG方面。

1 背景 聚酰胺的特征一般表现为通过酰胺键(-CO-NH-)键合在一起的各种长度的亚甲基[23]。它们的酰胺密度相当于聚合物链中酰胺基团的出现频率,这是形成它们独特的性质特征的原因。大量酰胺基团的存在导致高度的极性和随后形成的链间和链内氢键。因此,这种氢键导致出色的整体强度和刚度,但也影响材料的弹性和韧性。就PA12而言,两个酰胺键之间的“长”碳链(由11个亚甲基组成)允许强的分子间作用,从而产生高机械性能和熔融温度,同时仍保持非凡的韧性和化学稳定性。预计PA12的断裂机械失效行为的主要影响是基于上述氢键,其会产生聚烯烃材料中不存在的不同聚合物物理效应。根据其他热塑性聚合物,对于PA12,随着分子量的增加,预期会有更好的抗慢速裂纹增长性能,一般就聚酰胺而言用VN表示。在所有市售聚酰胺中,PA12由于其特殊的分子结构而具有最低的吸水率和透气性[21,22]。这也是PA 12在压力相对较高的应用中被确定为钢管的可行替代品的另一个优点。 在PE领域,现代管道级别具有出色的抗裂纹产生和慢速裂纹增长性能,因此标准的测试方法,如内部管道压力测试或全尺寸缺口蠕变拉伸(FNCT)测试[24]变得过于耗时(测试时间> 10000h),在适当的材料评定方面无效果。因此对新的加速测试方法的需求导致了新技术的建立,例如循环CRB [8,25]测试和应变硬化(SH)测试[26,27]。基于SCG抗性已经开发出两种加速材料评定方法。SH测试通过观察高温下聚合物链的解缠结能力来间接评估SCG抗性,而SCG抗性的解释是基于SH模量的上升斜率,循环CRB测试是在环境温度下产生真正的裂纹和SCG,因为这有可能发生在压力管道中。 与PE类似,PA12管也可能发生准脆性破坏,这是由于在普通使用条件下裂纹的成核和扩展所致。这种断裂力学破坏机制可以用线性弹性断裂力学(LEFM)的原理来描述。最初这些原理是为金属开发的,但只要在裂纹尖端形成的塑性变形局限于小面积(小尺寸屈服,SSY),并且结构的一般载荷在线性粘弹性范围内[16,19,28-30,30,31],也可用于聚合物。由于现有的测试原理,目前应用于PE,我们认为它们是PA12性能的参考。因此还必须评估这些测试的一般适用性,因为测试参数最有可能需要修改以适合PA12。在进一步的研究中,通过使用NM5水溶液和额外的点负荷进行内部管道压力测试,不可能在高粘度PA12中产生SCG失效。尽管如此,FNCT结果显示,与T=80℃和s =8MPa时的水相比,NM5的加速因子为34.2,管道内压测试中的脆性破坏仅在额外的点负荷下发生在管材内壁预先切口处。根据这一经验,可以得出结论,PA12管道具有非凡的抗SCG性能,也可以在没有砂层的情况下安装[32,33]。

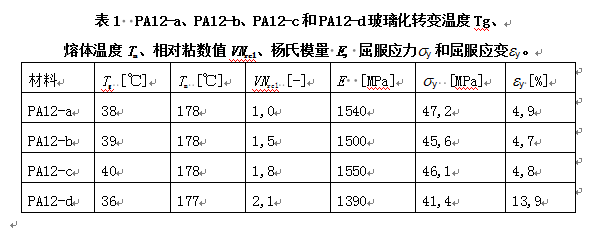

2 实验 为了评估循环CRB测试对PA12表征的一般适用性以及检查形态变化的影响,选择了四种不同等级的材料PA12-a,PA12-b,PA12-c和PA12-d用于该研究(均为Evonik Resource Efficiency GmbH提供的市售等级)。根据ISO 11357,用差示扫描量热法(DSC)测量材料,以确定玻璃化转变温度Tg和熔体温度Tm,根据ISO 527进行拉伸试验,以确定力学性能如杨氏模量E,屈服应力sy和屈服应变ey,以及根据ISO 307的流变学测量,以确定粘度值VN作为分子量的参考。表1提供了所述性质的总结。为提高可比性,所有材料的VN均于PA12-a的VN进行了归一化处理。PA12-a,PA12-b和PA12-c性质非常相似,但PA12-d显示E, sy明显降低,ey明显增加,这可能是由于VN显著增加造成的。

为了关注断裂性能,根据ISO 179 1 Charpy冲击试验在T=-40℃,-20℃,0℃和23℃的温度下进行。根据ISO 18489进行循环CRB测试以根据其SCG抗性对PA12等级进行评定。制造试样时,将材料挤出成型为直径25mm的圆柱棒。然后,铣出直径为14mm,长度为100mm的CRB试样,最后用剃刀刀片进行环向预切口。所有循环CRB试验均在T= 23℃的环境温度下,在MTS 858.02 Table Top System(MTS Systems GmbH,Berlin,GER)型伺服液压测试装置上进行。为了防止滞后加热的影响,施加了频率为f=5Hz的力来控制正弦循环负载。ISO 18489推荐在Ds0=10.5-13.5MPa的应力范围内进行测试,与其相比,对PA12显然施加了更高的载荷,负载产生的应力Ds0 >20MPa。从测试开始直到CRB样品破裂计算得到的总失效循环次数Nf。 为了进一步确定裂纹产生的循环次数Nini,MTS型632.13 20(MTS Systems GmbH,Berlin,GER)的三个引伸计均匀地安装在预先切口的CRB试样周围,在动态测试期间用以精确测量裂纹开口位移(DCOD)。在测试之后,通过Tescan Vega II型(Tescan Brno,CZ)的扫描电子显微镜(SEM)研究CRB样品的断裂表面。表面被喷涂镀金前。根据ISO 18489,使用一个Olympus SZX12通过入射光显微镜检查初始预切口尺寸和实际裂纹扩展。

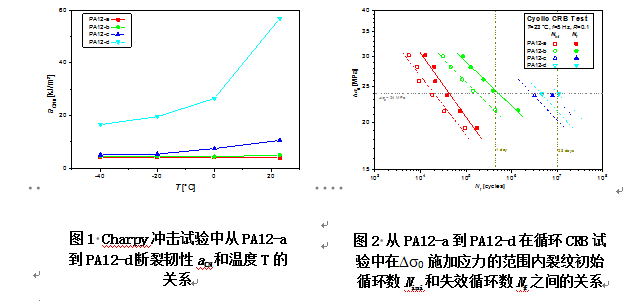

2 结果和讨论 图1描述了所有PA12等级的断裂韧性与温度T的关系。VNrel为1和1.5的材料PA12-a和PA12-b在测量温度范围内没有明显的脆性-韧性转变迹象。然而,聚酰胺链长度的进一步增加反映出一种延展性的增强,因为PA12�c似乎在高于t=-20℃的温度下进入过渡区,PA12�d在整个温度范围内具有明显更高的延展性,这由较高的aCN值表示。

所有材料的循环CRB测试结果如图2所示。对于PA12-a和PA12-b可以确定整个失效曲线,而PA12-c和PA12-d各自仅有一个点可用,因为其具有较高的SCG抵抗力和较长的测试时间。对于PA12a和PA12-b,在双对数图中可以看到几乎平行的线性趋势。根据其他材料(例如PE和PP)的经验[34-36],预期PA12-c和PA12-d也会出现这种趋势,如虚线所示。图2所示的所有试样均用实心符号表示准脆性SCG破坏,而在相同应力水平下的空心符号表示直到裂纹产生Nini为止的循环次数。比较所有测试材料,以PA12-a为参考材料且最低VNrel=1,随着VN的增加,可以观察到对SCG的抵抗力增加,因为总失效循环数Nf明显地向更高的循环数转移。在这种情况下,PA12-a大约在39.000次循环后会失效。而PA12-d在Ds0=24MPa时抵抗超过1000万次循环。考虑到f=5Hz的测试频率,PA12-a的失效次数对应的测试时间大约为2h,PA12-d的失效次数对应的测试时间超过600h。

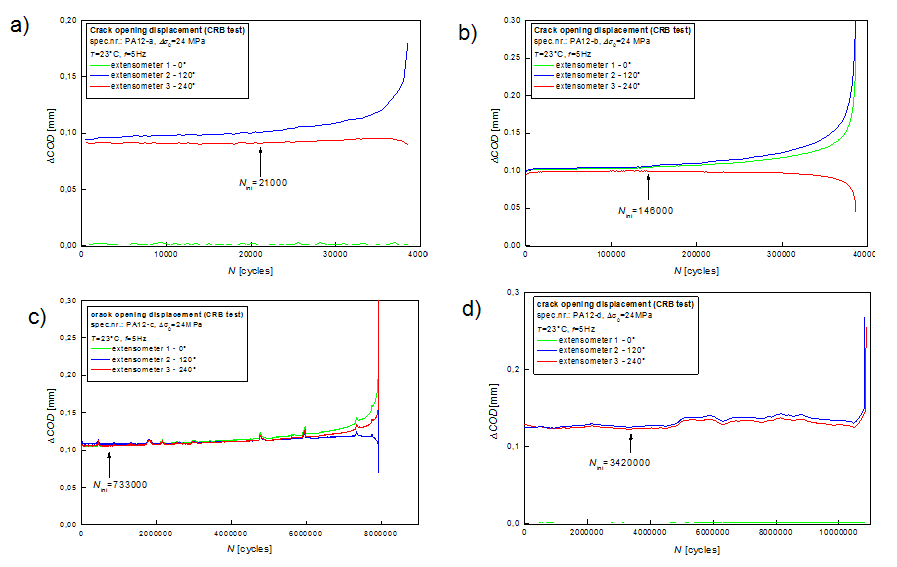

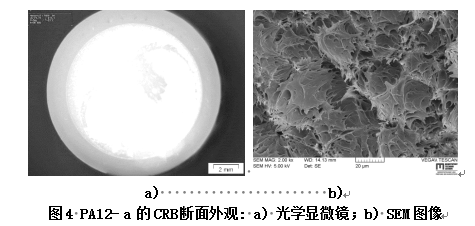

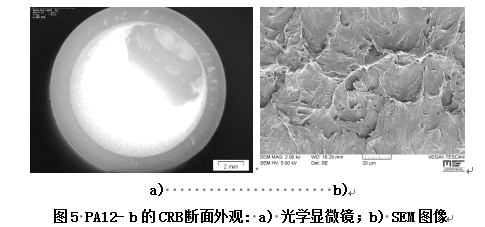

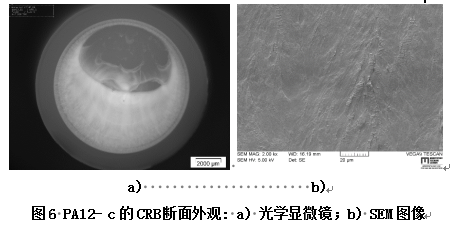

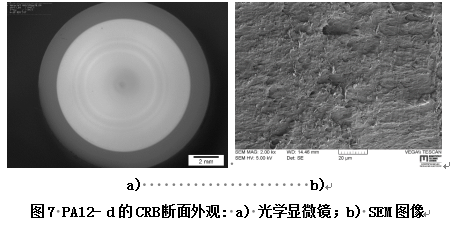

图3 识别裂纹产生循环数Nini的伸长计信号: a)PA12�a,b)PA12�b,c)PA12�c,d)PA12�d 为了评估裂纹产生,图3所示为Ds0 =24MPa附近的DCOD曲线上的试验循环次数N。图3中,一旦裂纹演化区的第一根原纤维退色并被拉出银纹或破裂后,裂纹初始并开始扩展。较大的裂纹长度会增强材料服从DCOD的提高,这可以通过引伸计信号的增加来感知。识别出的裂纹初始用箭头标记。在这种情况下,所有研究材料的裂纹初始对总失效的贡献在35%至45%之间。循环CRB试验中的材料排名与Charpy试验中的延性的排名相同。在这两个试验中,较高的VNre都会直接导致较高的断裂韧性和SCG抵抗力。 通过分析在CRB疲劳测试中得到的断裂表面可以区分不同的失效机制,这是热塑性材料的典型特征。首先,可以看到邻近预切口的准脆性区域,其中SCG失效机制(例如小规模屈服和裂纹)占主导地位。其次,可以看到脆性-韧性过渡区。第三,由于应力水平大大高于屈服点,导致出现韧性破坏区,从而导致大规模变形和不稳定破坏。对于所研究的材料,在Ds0 = 24 MPa下测试的CRB试样的光学断裂表面图像如图4至图7所示。

在其中,可以观察到上述三个区域和准脆性SCG的清晰证据。热塑性聚合物中准脆性SCG的典型特征是在断裂表面上出现明显的原纤化,这是在裂纹发展、分子解缠和裂纹破裂的聚合物力学机理期间产生的。在热塑性聚合物的SCG断裂表面上,另一个经常但并非总是可观察到的外观是与预切口区域相邻的条纹(固位线),这些条纹是由于在裂纹发展和银纹破裂过程中裂纹的不连续扩展而产生的。所分析的PA12材料的断裂表面清楚地显示出两种作用,条纹和原纤维形成的证据。特别是对于原纤化,可以观察到结构从大而独特的到小而扁平的原纤维的变化,导致随着VN的增加,断裂表面的外观更加坚硬。

3 结论 本文研究了循环CRB试验作为表征PA12的SCG抗性的合适工具的普遍适用性。结果显示了CRB试样由于裂纹产生和慢速裂纹增长所造成的破坏。与其他聚合物的失效行为相一致,对于裂纹初始线以及总失效曲线,PA12也获得了与所施加测试载荷有关的明确线性关系。可以得出结论,循环CRB试验是表征SCG抗性的有效试验方法。除了普遍适用性以外,以VN表示的分子质量影响和SCG抗性的系统分析也是本研究的重点。生成的数据证实,随着VN的增加,SCG抗性也显著增加。尽管材料的VN仅变化了2.1倍,但参考应力值为Ds0 = 24MPa,从2-600h的SCG抗性增加了300倍。一方面这一结果证实了VN是与提高SCG抗性有关的主要材料性能。另一方面,它证明了循环CRB试验对分子水平上的影响和变化做出敏感反应的潜力,这些变化最终导致了PA12的断裂力学长期失效抗性。此外,循环CRB试验的结果证实了先前的研究,该研究报告了PA12管道安装在无砂层出色的SCG抗性和高安全性。

4 致谢 本文的研究工作是在 Polymer Competence Center Leoben GmbH (PCCL, Austria),Evonik Resource Efficiency GmbH (Germany)和 Montanuniversitaet Leoben (Austria)资助下进行的。PCCL由奥地利政府以及施蒂里亚州和上奥地利州政府建立。

参考文献 [1] Hartmann, M., "Polyamid 12-Rohre im Gas-Hochdruckbereich", KRV Nachrichten, 15- (2014). [2] Hartmann, M., Kuhmann, K., "Von der Kraftstoffleitung zum Gasrohr", Kunststoffe, 76–9 (2014). [3] Brescia, G., "The changing World of the Chemical Industry and its impact on the Pipe Industry, Budapest, Hungary:2008. [4] Brömstrup, H., "PE 100 Pipe Systems, Oldenbourg Industrieverlag, Essen:2012. [5] Janson, L., "Plastics Pipes for Water Supply and Sewage Disposal", 4, Majornas CopyPrint AB, Stockholm:2003. [6] Johnston, E.B., "Advancing the Adoption of PA12 for High-Pressure Applications", 7, Illinois:2010. [7] Shamiri, A., Chakrabarti, M.H., Jahan, S., Hussain, M.A., Kaminsky, W., Aravind, P.V. et al., "The Influence of Ziegler-Natta and Metallocene Catalysts on Polyolefin Structure, Properties, and Processing Ability", Materials (Basel, Switzerland) 7, 5069–108 (2014). [8] Frank, A., Pinter, G., "Evaluation of the applicability of the cracked round bar test as standardized PE-pipe ranking tool", Polymer Testing 33, 161–71 (2014). [9] Gaube, E., Gebler, H., Müller, W., Gondro, C., "Creep rupture strength and aging of HDPE pipes: 30 years experience in testing of pipes:1985. [10] Brown, N., Lu, X., Huang, Y., Qian, R., "Slow crack growth in polyethylene - a review", Makromolekulare Chemie. Macromolecular Symposia 41, 55–67 (1991). [11] Lustiger, A., Ishikawa, N., "An analytical technique for measuring relative tie-molecule concentration in polyethylene", J. Polym. Sci. B Polym. Phys. 29, 1047–55 (1991). [12] Brown, N., "A fundamental theory for slow crack growth in polyethylene", Polymer 36, 543–8 (1995). [13] Lu, X., Zhou, Z., Brown, N., "A sensitive mechanical test for slow crack growth in polyethylene", Polym. Eng. Sci. 37, 1896–900 (1997). [14] Frank, A., Pinter, G., Lang, R.W., "Accelerated investigation of creep crack growth in polyethylene pipe grade materials by the use of fatigue tests on cracked round bar specimens", in proc: Annual Technical Conference - ANTEC. Milwaukee, Wisconsin, USA:2008. [15] Frank, A., "Fracture Mechanics Based Lifetime Assessment and Long-term Failure Behavior of Polyethylene Pressure Pipes, Leoben:2010. [16] Pinter, G., "Rißwachstumsverhalten von PE-HD unter statischer Belastung, Leoben:1999. [17] Arbeiter, F., "Evaluation of long-term properties of polymeric pipe grade materials using fatigue tests and fracture mechanics, Leoben:2015. [18] Brown, H.R., "A molecular interpretation of the toughness of glassy polymers", Macromolecules 24, 2752–6 (1991). [19] Lang, R.W., "Applicability of Linear Elastic Fracture Mechanics to Fatigue in Polymers and Short-Fiber Composites, Bethlehem, Pennsylvania, USA:1984. [20] Bergström, G., Nilsson, S., Thörnblom, K., Ek, C.-G., Herbst, H., Stenström, A., "Durability Testing for 100 year Lifetime for Buried Non-Pressure Plastic Pipes, Sweden. [21] Patadia, H., "Evaluation of Polyamide 12 (PA12) for high pressure gas distribution applications, Illinois:2006. [22] Lohmar, J., "Polyamide 12 for high pressure gas installations, 23rd World Gas Conference, Amsterdam:2006. [23] Domininghaus H, Elsner P, Eyerer P, Hirth T (eds.), "Kunststoffe: Eigenschaften und AnwendungenIn proceedings: 7th ed., Berlin, Heidelberg, Springer:2008. doi:10.1007/978-3-540-72401-8. [24] Fleissner, M., "Experience with a full notch creep test in determining the stress crack performance of polyethylenes", Polym. Eng. Sci. 38, 330–40 (1998). [25] Bensason, S., Chang, D., Frank, A., Kapur, M., Pinter, G., Redhead, A. et al., "Characterization of Crack Initiation and Slow Crack Growth in Polyethylene with Cyclic Cracked Round Bar Tests". [26] Kurelec, L., Teeuwen, M., Schoffeleers, H., Deblieck, R., "Strain hardening modulus as a measure of environmental stress crack resistance of high density polyethylene", Polymer 46, 6369–79 (2005). [27] Deblieck, R.A.C., van Beek, D.J.M., Remerie, K., Ward, I.M., "Failure mechanisms in polyolefines", Polymer 52, 2979–90 (2011). [28] Schreurs, P.J.G., "Fracture Mechanics, Eindhoven:2012. [29] Lang, R.W., Pinter, G., Balika, W., "Konzept zur Nachweisführung für Nutzungsdauer und Sicherheit von PE-Druckrohren bei beliebiger Einbausituation", 3R International, 32–41 (2005). [30] Shah, A., Stepanov, E.V., Capaccio, G., Hiltner, A., Baer, E., "Stepwise fatigue crack propagation in polyethylene resins of different molecular structure", J. Polym. Sci. B Polym. Phys. 36, 2355–69 (1998). [31] Pinter, G., "Rißwachstumsverhalten von PE-HD unter statischer Belastung, Leoben, Austria:1999. [32] Hessel, J., "Buried PA 12 pipes for then transport of gas & water; No sand embedding necessary?, Plastic Pipes XIV, Budapest, Hungary:2008. [33] Hessel, J., "Punktlastversuche an PA12-Rohren (110x10) im Hinblick auf die Anwendung nichtkonventioneller Verlegemethoden", Bericht Nr. R09 04 1219:2009. [34] Pinter, G., Arbeiter, F., Frank, A., "Fast comparison of different polymeric pipe materials: Extending the use of the cyclic CRB-Tes (ISO 18489)", in proc: Plastic Pipes XVIII Conference. Berlin, Ger:2016. [35] Arbeiter, F., Schrittesser, B., Frank, A., Berer, M., Pinter, G., "Cyclic tests on Cracked Round Bars as a quick tool to assess the long term behaviour of thermoplastics and elastomers", Polym Test 45, 83–92 (2015). [36] Frank, A., Berger, I.J., Dreiling, G., Schuler, N., Storheil, J.-M., Mayrbäurl, E. et al., "Fracture mechanical characterization of non-virgin pipe materials", in proc: Annual Technical Conference - ANTEC. Orlando, FL, USA:2018. (翻译:河北建投宝塑管业有限公司 高长全; 校对:沧州明珠塑料股份有限公司 池永生 李霞)

|